詹姆斯邦德小说的作者Ian Fleming写道,钻石可能是永恒的。但愤世嫉俗的工程师可能会补充说,“是的,永远处于作为半导体材料实用的边缘。”

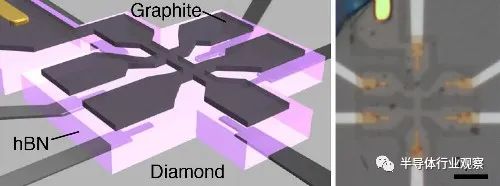

因为尽管材料具有优势——比竞争的碳化硅和氮化镓 (GaN) 更宽的带隙、出色的导热性以及在比硅高得多的温度和电压下工作的能力——但金刚石的劣势使材料的大部分闪光黯然失色。成本是一个明显的障碍。与硅相比,碳化硅的价格是硅的 30 到 40 倍,而 GaN 的价格是 650 到 1,300 倍。用于半导体研究的合成金刚石材料 的价格约为硅的 10,000 倍。另一个问题是金刚石晶圆的小尺寸,最大的商用尺寸小于 10 平方毫米。使用离子注入掺杂材料是困难的,并且材料的电荷载流子激活在室温下变得不太有效。“由于这些缺点,将金刚石用于半导体设备一直是一个挑战,”日本国立材料科学研究所(NIMS) 的首席研究员Takahide Yamaguchi,在其为通讯作者的一篇论文中说。“虽然我们还没有克服它们,但我们已经证明了这种材料的可喜成果,可以促进金刚石器件的开发,用于低损耗功率转换和高速通信等应用。”Yamaguchi 的“有希望的结果”指的是 NIMS 研究人员团队(包括他自己)开发的具有高空穴迁移率的金刚石 FET。这减少了传导损耗并提高了运行速度。此外,晶体管表现出常关行为:当栅极电压关闭时,电流停止流过器件。Yamaguchi 说,这使其特别适用于故障安全电力电子应用。研究人员成功的关键在于他们能够从钻石的氢末端表面去除电子受体(杂质)。氢终止覆盖了金刚石表面,氢原子与外部碳原子键合。当表面暴露在空气中时,它会变得导电,因为表面转移掺杂是由吸附的空气受体诱导的。“世界各地的许多研发项目都使用氢端面和表面转移掺杂来制造金刚石 FET,”Yamaguchi 说。“但所有这些器件都表现出非常低的迁移率,仅为金刚石原始空穴迁移率的 1% 到 10%,并且在许多情况下还具有常开行为。”他解释说,问题在于表面转移掺杂需要金刚石表面的受体状态,但离子化的受体会导致载流子散射,从而降低空穴迁移率。表面转移掺杂还使得金刚石 FET 的设计和制造不同于标准器件。这些问题阻碍了器件和电路工程师认真考虑实施金刚石 FET。为了克服这一障碍,NIMS 团队使用单晶六方氮化硼 (h-BN) 作为栅极绝缘体,而不是首选氧化物,如氧化铝。此外,他们还设计了一种新的制造方法,可以防止设备暴露在空气中。首先,研究人员在化学气相沉积室中使用氢等离子体对金刚石表面进行氢化。然后将基板在真空手提箱中转移到充满氩气的手套箱中,并在其中与切割的 h-BN 薄晶体层压。结果是 FET “空穴迁移率是使用氧化物栅极绝缘体的传统 FET 的五倍,是 GaN 和 SiC p 沟道 FET 的二十多倍,”Yamaguchi 说。他补充说,具有高空穴迁移率的 FET 以较低的电阻运行,从而降低了传导损耗。“因此,通道迁移率增加 20 倍意味着通道中的损耗减少了二十分之一,”他解释道。这就是好消息。然而,在目前的形式中,该设备还没有准备好实际使用。例如,它需要添加一个漂移层,以便能够承受高电压。但是添加这样的层会增加传导损耗。“尽管如此,虽然该设备尚未准备好用于实际应用,但我们的研究表明,受体对于诱导氢端金刚石的导电性并不是必需的,正如之前所认为的那样,”山口说。“事实上,受体密度的降低甚至可以提高迁移率和器件性能。”此外,他说他们的结果表明,使用标准设计开发金刚石 FET 是可能的。然后,通过进一步的研究,他相信他们可以提高设备性能并设计出一种实用的大规模生产制造方法。他补充说,去年 10 月日本宣布开发 2 英寸金刚石晶圆的大规模生产方法表明,“解决剩余的挑战不会永远持续下去。”

本文来源:http://www.semiinsights.com/s/electronic_components/23/45100.shtml

2022-03-18 18:20:33

2022-03-18 18:20:33  597

597

2022-03-18 18:20:33

2022-03-18 18:20:33  597

597